Montaż korytka trójkątnego

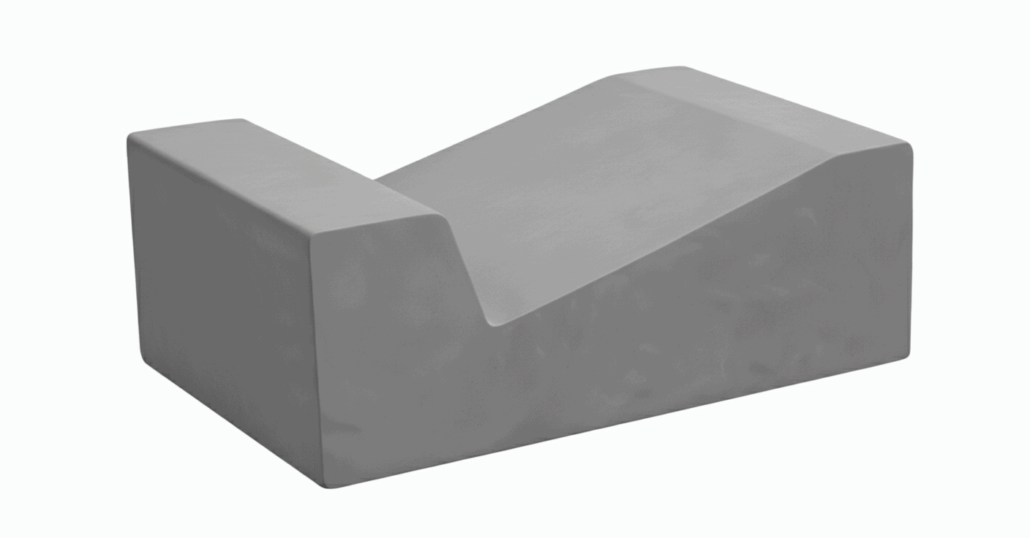

Montaż korytka trójkątnego wymaga zastosowania specjalistycznych technik oraz procedur dostosowanych do wymagań hydraulicznych oraz konstrukcyjnych charakterystycznych dla systemów odwadniających, gdzie precyzja wykonania oraz ciągłość przepływu są kluczowe dla osiągnięcia projektowanych parametrów hydraulicznych oraz trwałości eksploatacyjnej. Ponadto wszystkie prace montażowe muszą być realizowane zgodnie z normami inżynierii wodnej oraz wymaganiami bezpieczeństwa konstrukcyjnego przy jednoczesnym zachowaniu najwyższych standardów jakości wykonania krytycznych dla długoterminowej efektywności systemów odwadniających w różnorodnych warunkach eksploatacyjnych charakterystycznych dla infrastruktury komunalnej oraz przemysłowej.

Przygotowanie do montażu obejmuje dokładną analizę hydrauliczną terenu oraz weryfikację zgodności projektu z rzeczywistymi warunkami topograficznymi przy użyciu precyzyjnych instrumentów geodezyjnych umożliwiających kontrolę spadków podłużnych oraz poprzecznych krytycznych dla właściwego funkcjonowania systemów grawitacyjnych. Dodatkowo konieczne jest sprawdzenie jakości wykonania wykopów oraz przygotowania podłoża zgodnie z wymaganiami geotechnicznymi dla fundamentów elementów odwadniających narażonych na obciążenia hydrauliczne oraz mechaniczne.

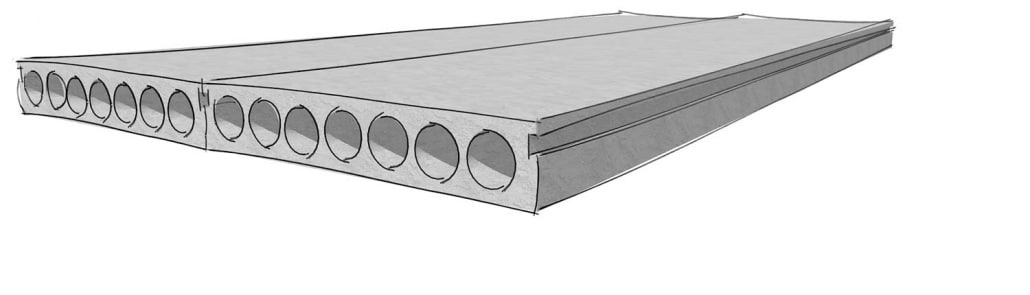

Następnie należy przygotować plan montażu uwzględniający sekwencję układania elementów zapewniającą ciągłość przepływu oraz eliminację stagnacji podczas realizacji poszczególnych etapów budowy zgodnie z harmonogramem oraz wymaganiami technologii montażu prefabrykatów odwadniających wymagających precyzyjnego pozycjonowania oraz łączenia hydraulicznego.

Transport elementów odwadniających na budowę realizowany jest specjalistycznymi pojazdami wyposażonymi w systemy mocowania oraz ochrony zapobiegające uszkodzeniu krawędzi oraz powierzchni wewnętrznej elementów krytycznych dla właściwości hydraulicznych oraz estetyki gotowego systemu odwadniającego. Jednocześnie planowanie tras dostaw uwzględnia ograniczenia gabarytowe oraz masowe charakterystyczne dla transportu prefabrykatów betonowych oraz harmonogram prac ziemnych w celu zapewnienia ciągłości montażu przy minimalnych kosztach logistycznych oraz magazynowania na placu budowy.

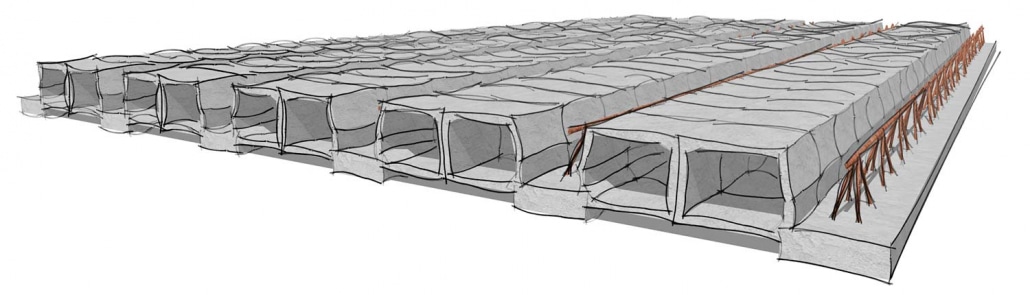

Ponadto składowanie elementów odbywa się na specjalnie przygotowanych podkładach zapewniających ochronę przed zanieczyszczeniem oraz uszkodzeniem z uwzględnieniem kolejności montażu oraz dostępności dla sprzętu dźwigowego zgodnie z wymaganiami organizacji robót budowlanych oraz procedurami bezpieczeństwa obowiązującymi na terenie budowy charakteryzującej się obecnością wykopów oraz intensywnym ruchem sprzętu.

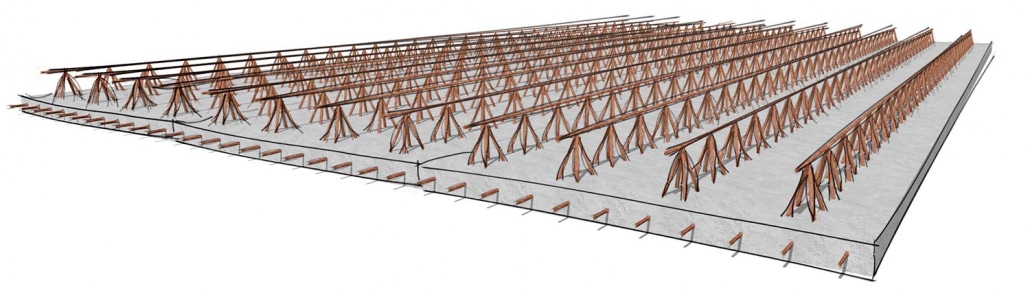

Pozycjonowanie oraz ustawianie elementów odwadniających wymaga zachowania precyzyjnych spadków oraz kot zgodnie z dokumentacją projektową przy wykorzystaniu instrumentów geodezyjnych zapewniających dokładność pozycjonowania na poziomie ±2 mm/m krytyczną dla właściwego funkcjonowania systemu grawitacyjnego. Następnie każdy element musi być pozycjonowany zgodnie z osiami projektowymi oraz wymaganiami dotyczącymi ciągłości przepływu z uwzględnieniem połączeń hydraulicznych eliminujących turbulencje oraz straty hydrauliczne mogące obniżać efektywność całego systemu odwadniającego.

Dodatkowo podczas pozycjonowania konieczne jest zachowanie odpowiednich przestrzeni roboczych umożliwiających wykonanie uszczelnień oraz połączeń między elementami zgodnie z wymaganiami technicznymi oraz procedurami kontroli jakości montażu systemów infrastruktury wodnej wymagających najwyższej precyzji hydraulicznej.

Wykonanie połączeń oraz uszczelnień między elementami odwadniającymi obejmuje zastosowanie specjalistycznych materiałów uszczelniających zapewniających wodoszczelność oraz trwałość połączeń w warunkach zmiennych obciążeń hydraulicznych oraz termicznych charakterystycznych dla systemów odwadniających eksploatowanych w środowisku zewnętrznym. Ponadto wszystkie złącza wykonywane są z zastosowaniem uszczelek gumowych lub silikonów budowlanych posiadających certyfikaty zgodności z wymaganiami dla materiałów stosowanych w kontakcie z wodami opadowymi oraz środowiskiem glebowym zgodnie z normami środowiskowymi obowiązującymi w budownictwie hydrotechnicznym.

Jednocześnie kontrola szczelności połączeń obejmuje testy hydrauliczne przeprowadzone przy użyciu kontrolowanego przepływu wody weryfikującego brak przecieków oraz właściwe funkcjonowanie systemu w warunkach eksploatacyjnych zgodnie z procedurami odbioru technicznego infrastruktury wodnej wymagającej potwierdzenia parametrów hydraulicznych oraz konstrukcyjnych.

Zasypanie oraz stabilizacja elementów odwadniających realizowane są zgodnie z wymaganiami geotechnicznymi przy użyciu materiałów o kontrolowanych parametrach zagęszczenia zapewniających równomierne podparcie oraz eliminację osiadań mogących wpływać na geometrię hydrauliczną oraz spadki systemów odwadniających. Dodatkowo wykonywane są warstwy filtracyjne oraz drenażowe zgodnie z projektem geotechnicznym eliminujące ryzyko sufozji oraz zapewniające kontrolowany odpływ wód gruntowych mogących wpływać na stabilność oraz funkcjonalność elementów odwadniających w długoterminowej perspektywie eksploatacyjnej.

Następnie compaktowanie zasypki odbywa się warstwami o grubości nieprzekraczającej 20 cm przy użyciu sprzętu o kontrolowanej energii uderzenia eliminującego ryzyko uszkodzeń mechanicznych elementów betonowych wrażliwych na koncentracje naprężeń mogące prowadzić do pęknięć oraz degradacji właściwości hydraulicznych systemu odwadniającego.

Kontrola końcowa oraz odbiór techniczny realizowane są zgodnie z wymaganiami norm hydraulicznych oraz obejmują kompleksowe testy przepustowości w reprezentatywnych odcinkach systemu oraz weryfikację zgodności wykonania z dokumentacją projektową przy użyciu precyzyjnych instrumentów pomiarowych oraz hydraulicznych. Ponadto wykonywane są próby szczelności oraz sprawdzenie funkcjonalności wszystkich elementów towarzyszących takich jak wpusty, kratki oraz połączenia z systemami odbioru wód zgodnie z wymaganiami eksploatacyjnymi dla infrastruktury odwadniającej wymagającej najwyższej niezawodności hydraulicznej. Jednocześnie sporządzana jest dokumentacja powykonawcza zawierająca wszystkie wyniki pomiarów hydraulicznych oraz kontroli konstrukcyjnych wraz z instrukcjami eksploatacji oraz harmonogramami przeglądów okresowych wymaganych dla utrzymania parametrów hydraulicznych przez cały okres projektowy eksploatacji systemu.

W rezultacie prawidłowo zmontowany system korytka trójkątnego zapewnia skuteczne odprowadzanie wód opadowych przez dziesiątki lat przy zachowaniu pełnej funkcjonalności hydraulicznej oraz konstrukcyjnej zgodnej z najwyższymi standardami współczesnej inżynierii wodnej oraz budownictwa infrastrukturalnego odpowiedzialnego za bezpieczeństwo hydrologiczne oraz ochronę środowiska wodnego w nowoczesnych aglomeracjach miejskich oraz regionach przemysłowych wymagających profesjonalnej oraz trwałej infrastruktury odwadniającej dostosowanej do wyzwań klimatycznych oraz eksploatacyjnych współczesnej cywilizacji.

Invest Pel

Invest Pel